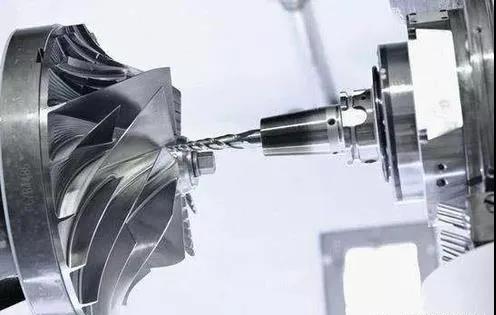

数控切削加工作为制造技术的主要基础工艺,随着制造技术的发展,近年来也取得了很大的进步。高速切削是一项综合技术,企业在购置合适的高速切削机床后,必须根据产品的材料和结构特点,选择合适的切削刀具,采用最佳的切削工艺,以达到理想的高速加工效果。现在由我们富兰地知识小库为大家介绍一下高速切削工艺的基本知识:

一.高速切削的关键

高速切削是指切削速度超过传统切削速度五至十倍的切削加工,因此根据加工材料的不同和加工方式的不同,高速切削的切削速度范围也不同。高速切削包括高速铣削、高速车削、高速钻孔、高速车铣等等。如何实现高速切削,就必须要考虑以下的几个方面:

1.高速切削的机床

机床有高主轴转速、高动态的进给驱动,大的功率,主轴和床身有良好的刚性,优良的吸振特性和隔热性能,快速的CNC控制性能,可靠的安全防护等等。

2.高速切削的刀具

刀具具有良好的耐磨性和高的强度韧性,优良的刀具涂层技术,合理的几何结构参数,高度动平衡的刀具系统,安全可靠的*方式,高同心度的刀刃精度质量等等。

3.高速切削的工艺

优化的高速加工参数,合适高速切削的加工走刀方式,专门的CAD/CAM编程策略,充分冷却润滑并且有环保特性的冷却方式等等。

二. 高速切削刀具

1.高速切削刀具的材料

高速切削刀具材料主要有硬质合金、涂层刀具、金属陶瓷、陶瓷、立方氮化硼和金刚石刀具。而最常用的是硬质合金、涂层刀具和金属陶瓷。必须注意的是不存在一种万能刀具材料可适用于所有加工件材料的高速加工,换句话说就是加工工件时要根据加工件的材料去选择合适材料的刀具。

2.高速切削刀具的结构

高速铣削刀具分为整体式和机夹式。小直径铣刀一般采用整体式,大直径铣刀采用机夹式。高转速机床对于刀具直径有一定的限制,整体式高速铣刀在出厂时经过动平衡检验,比较常用;而机夹式需要在每次装夹刀片后进行动平衡。机床在转速比较低、能提供较大扭矩时可采用机夹式铣刀。

3.刀具的*方式

刀杆*刀具的方式主要有侧固式、弹性*式、液压*式和热装式等。侧固式难以保证刀具动平衡,在高速铣削时不宜采用;弹簧夹头有良好的动平衡,操作精度与操作人员的操作有关,比较适用于高速加工低速段;液压夹头动平衡一般,操作精度一致性好,但结构容易损坏,成本也比较贵;热装夹头动平衡很优秀,操作精度也相对来说比较高,同心度、动平衡和使用简便性最好,比较适用于更高转速的高速切削。

4.刀具的平衡

刀具动平衡分机外动平衡和机上动平衡,机外动平衡需专用机外动平衡机,有动力装置提供旋转运动,测量出动不平衡的质量和相位,再通过调整平衡环或在特定位置去掉部分材料,使刀具达到动平衡标准的要求。机上动平衡则用机床主轴提供旋转运动,其余与机外动平衡相同。每种规格的高速机床都会按标准规定动平衡量,选购整体刀具时必须要求达到动平衡标准,机夹刀具必须经过动平衡后才能使用。

5.刀具的安全性

高转速情况下会产生很大的离心力,造成普通弹簧夹头*力下降和大直径刀具被破坏的两种危险。同时,飞溅的切屑和崩刃具有很高的动能,很有可能会造成人体伤害。因此工艺系统必须要有高标准的防护措施!

三. 高速切削加工方式

1. 高速切削方式

高速切削加工方式有许多特点,原则上多采用分层环切加工,顺铣加工刀具寿命较长,而往复铣方式刀具寿命最低。直接垂直向下进刀极易出现崩刃情况,不宜采用。斜线轨道进刀方式是对刀具和主轴的冲击比较小,可明显减少下刀崩刃情况。

2.高速切削用量

高速切削加工用量的确定主要考虑加工效率、加工表面质量、刀具磨损以及加工成本。不同刀具加工不同工件材料时,加工用量会有很大差异。

四. 高速切削冷却润滑技术

在高速切削时由于金属去除率和切削热的增加,切削介质必须具备将切屑快速冲离工件、减低切削热和增加切削界面润滑的能力。若不使用会加大铣刀刃在切入切出过程的温度变化,产生热疲劳,降低刀具寿命和可靠性。传统的湿式冷却如乳化液和油类切削液,其具备较高的压力和流速才能达到高速切削的要求,但所产生的的污染问题和成本加工会更严重。

五. 高速切削数控编程

1.尽可能减少程序块,提高程序处理速度;

2.尽可能减少速度的急剧变化,可在程序段中加入一些圆弧过渡段;

3.尽可能减少铣削负荷的变化,使加工余量尽量控制均匀;

4.多采用分层铣削;

5.原则上均采用顺铣方式;

6.切入和切出尽量采用切向进刀。刀具进入材料尽可能采用连续的螺旋和圆弧轨迹进行铣削以保证恒定的切削条件;

7.粗加工不是简单的去除材料,要注意保证本工序和后续工序加工余量均匀;

8.充分利用数控系统提供的仿真验证功能。零件在加工前必须经过仿真,验证刀位数据的正确性、刀具各部位是否与零件发生干涉、刀具与夹具附件是否发生碰撞,确保产品质量和操作安全。